ASML科技聚焦

在这里,你可以深入探索我们的科技故事,并了解ASML对数字化时代的推动作用和行业价值。

2023-03-30 10:47:00

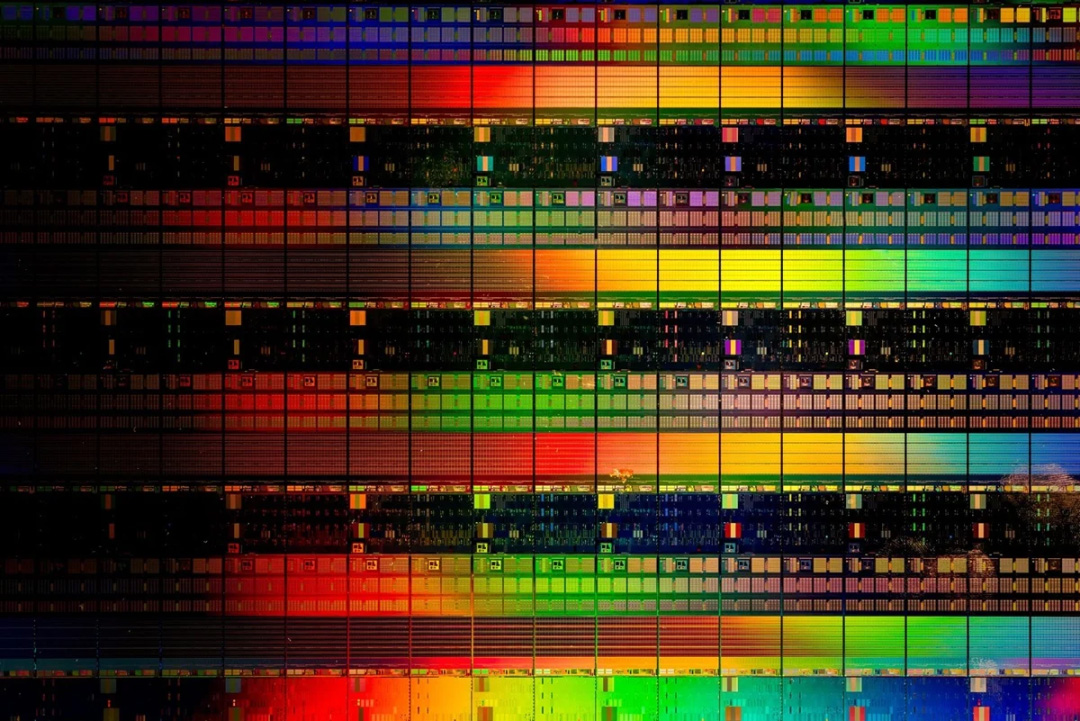

芯片制造商使用我们的光刻机,让电路图案成像在晶圆上,并通过先进的量测系统和软件来检验这些图案,以提高芯片生产的精度与良率。

量测检验的类型

芯片成像的质量可以通过两种方式检验:基于衍射的光学量测和电子束量测。

其中,光学量测基于从晶圆的反射光线的衍射效应,而电子束量测则通过观察电子与晶圆接触时的散射情况实现。

ASML同时使用这两种方法:我们的YieldStar系统通过基于衍射的测量来评估晶圆电路图案的质量,而HMI电子束量测系统则帮助用户定位和分析单个芯片的缺陷。

结合ASML光刻机内部传感器收集到的信息和一套复杂的软件算法,YieldStar和HMI量测系统为芯片制造商提供了大量的数据,帮助他们优化制造流程。

光学量测 - YieldStar的诞生

ASML的YieldStar系统“机”如其名,可帮助我们的客户提高良率,即提高晶圆上合格芯片的比例。YieldStar使制造商能够追踪套刻精度 (芯片层与层之间的叠合精准度) 等关键的生产参数,这些系统通常被整合到生产线中,实现快速准确的检测,并将数据及时回传到光刻系统,以便对制造过程进行实时校正。

它是如何工作的?

1衍射

YieldStar是一个基于衍射的光学量测系统,它的原理是一个简单的事实,即物体的形状决定了光的反射情况。例如,当一束光照射在晶圆上重复的线形电路图案上时,这束光所产生的散射光图案可以很容易被预测,如果用高分辨率的数码相机收集散射光,通过对比预测图案与实际情况的吻合程度,就可以迅速确定电路图案的光刻成像品质。

2快速准确的晶圆测量

晶圆量测通过测量晶圆上特定重复图案 ("量测目标标记") 的光刻成像品质来持续追踪关键的制造参数,例如套刻精度 (芯片层与层之间的叠合精准度) 和聚焦性能 (图像的清晰度)。这些测量会在晶圆上所有的目标标记位置进行。

3整合到生产线

在有YieldStar之前,人工测量需要把晶圆从生产线上取出。在将我们的解决方案整合到生产线 (光刻显影设备) 后,芯片制造商可以使用YieldStar快速而准确地收集量测数据,实现对生产过程更精准的控制。量测数据经控制软件分析后,实时反馈给光刻系统,使客户能够进一步调整制造过程,以获得最佳良率。

4从重复的图案到真实的结构

我们将最新的光学技术融入到基于衍射的光学量测中,YieldStar最新产品可测量每批晶圆中上千个数据点,提供更快、更准确的数据。YieldStar与我们光刻系统的生产力相匹配,对于最先进芯片节点可实现批次內晶圆片与片的品质管控 (wafer-to-wafer)。此外,YieldStar被用于刻蚀后的测量,检验实际的芯片结构,其测量精度与速度均高于我们竞争对手使用的扫描电子显微镜 (SEM) 解决方案。

电子束量测检验 – HMI电子束量测系统

对于今天的先进芯片来说,小到几纳米的缺陷都可能使整个芯片失效。电子束量测的分辨率可达1纳米,恰好提供了发现这些微小错误的眼睛。

ASML位于电子束量测检验领域的最前沿。电子束可实现比YieldStar更高的分辨率,但它的测量速度慢,因此通常在晶圆电路图案被刻蚀之后使用。

它是如何工作的?

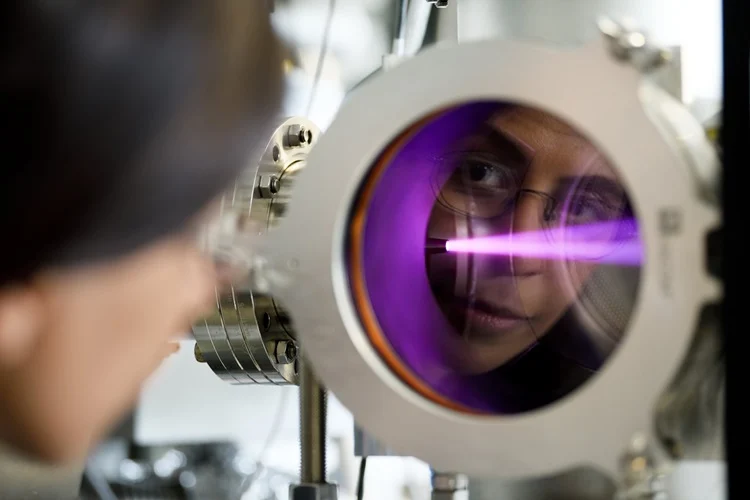

1 源于“电子”

电子束技术已经存在了几十年,其基本概念是:将金属线加热至释放电子,在电场和磁场的作用下,这些电子会被加速并汇集成束。与可见光和紫外光不同,电子束必须在真空中传播,这样它们在到达目标之前才不会被偏转或吸收。

在半导体行业的量测检验过程中,电子束对晶圆进行扫描,通过撞击并穿透晶圆表面,可在散射前产生新的 "次级电子"。与基于衍射的量测原理相似,通过对次级电子散射结果的测量,可以生成晶圆表面的高分辨率图像。电子束越集中,可测量的细节就越小。

2 加快电子束的成像速度

电子束量测的棘手之处在于它们测量速度相当缓慢,通常只在对时间不敏感的芯片制造早期研发阶段使用。

ASML在加快电子束量测方面处于领先地位,帮助芯片制造商在批量生产中获得这一方法带来的好处。我们开发的一种解决方案可以将电子束量测聚焦于更有可能发生缺陷或更关键的特定位置。

3 多电子束检验

我们最新的电子束系统,HMI eScan 1000,将高分辨率的电子束量测与最先进的计算建模、机器学习算法和光刻系统的数据相结合。

HMI eScan 1000使用多个电子束来实现对晶圆表面更大区域的快速量测。eScan 1000于2020年5月首次向客户交付,它是一个3x3的多电子束系统,可以将产量提高约9倍。但我们并不打算止步于此——我们计划在未来几代产品中增加电子束数量和分辨率,以配合芯片制造商的产品发展路线的要求。

4 生产线上晶圆和掩模板检验

通过加快量测过程,并将扫描范围缩小到特定区域,电子束可以在保持生产力水平的同时,直接用于生产线上的晶圆检验。

光刻机内量测

精度和速度对今天的先进光刻机来说至关重要。然而,由于材料缺陷、温度波动和大气压力变化,亚纳米级的误差无法避免。光刻机内量测软件可基于整个工作流程的计算模型,预测和协调光刻系统内各机电模块的运行情况,以补偿物理条件的不完美,使系统性能最大化。

你需要知道的

1 一切都很重要

光刻系统必须以亚纳米级的精度实现全天候工作,其机电模组更是以不可思议的加速度不停移动。掩模版平台的加速度接近16g,晶圆平台的加速度为7g,比喷气式战斗机的加速度还要大。

如果没有光刻机内量测,就不可能在机械上实现这样一台机器——它不仅能在超高加速度情况下实现精确对准与超高精度,还具有制造今天的计算机芯片所需的可靠性和可重复性。

2 芯片级别的调整

光刻系统是芯片制造过程中最具备"调整"的工具。系统内有许多"旋钮",可以用来对每个晶圆上的每个芯片进行微小调整。

通过不断测量光刻系统的工作过程,光刻机内量测被用来计算和协调需要由实体的组件 ("旋钮") 实现的许多微小调整,以优化每个芯片上的图案。包括位置、温度、能量和运动传感器在内的数百个传感器,对光刻机的方方面面进行测量。

先进的算法被用于解释这些海量数据,并通过成千上万的驱动裝置,在亚纳米尺度上以微小但细致的方式去协调必要的调整。

3 让3D芯片架构成为可能

光刻机内量测在保证3D NAND这类存储芯片的质量方面起到了特别关键的作用。这类快闪存储芯片用于SD卡、固态硬盘和智能手机的闪存,以前通过2D方式制造,3D技术的引入颠覆了存储芯片领域的传统规则。

通过将存储单元堆叠在一起,芯片的存储容量可大幅提升,同时还能提高运行效率,降低使用功耗。然而,这些芯片的制造过程非常复杂,也在测量上充满了挑战。3D NAND芯片制造商必须制造出2D芯片上的复杂结构,在垂直方向上将这些存储单元一层一层排列,并用微小的垂直沟道将它们彼此连接。

许多量测系统无法穿透这样的3D结构,也就无法通过查看芯片内部来检测制造问题。因此,3D NAND的生产在很大程度上依赖于光刻机内量测软件来优化。通过分析在光刻系统中增加层数时产生的海量数据,软件可通过反馈分析结果,来优化对准和套刻等过程。

图案保真度

图案保真度控制 (PFC) 是芯片制造的新模式,旨在实现我们整体光刻解决方案的全部优势。藉由在芯片的开发和制造过程中从更加广泛的渠道获取和分析最精确的数据,从而为芯片制造商提供对晶圆图案前所未有的关键方法。强大的算法将这些关键方法转化为行动,并在光刻系统中实现。即使在生产最复杂的芯片时,系统也能防止图案缺陷,实现高良率。

你需要知道的

1 数据采集

在一个光刻系统中,仅传感器每周就能产生31兆字节的数据——比哈勃太空望远镜一年收集的数据还要多三倍。

PFC的愿景是在芯片开发和生产过程中尽可能地获取相关数据。为了做到这一点,我们与晶圆厂的其他半导体设备制造商合作,共同为芯片制造商带来最大利益。

我们从YieldStar量测系统、电子束量测系统和光刻机内的晶圆扫描图等系统中收集并使用数据,我们的计算光刻解决方案以及生产线上任何非ASML的设备也是重要的数据来源。基于这些数据,我们正在开发一系列的图案保真度量测方案,这些方案不仅可以利用电子束测量的高分辨率,还可以整合到生产线中。

2 数据分析

通过与套刻性能、照明配置等领域的专家合作,我们首先对收集到的海量数据进行人工预处理,以消除任何伪相关性(即基于专家经验,不存在因果关系的相关性)。通过使用先进的计算机模型和机器学习算法分析这些数据,我们可以发现导致缺陷、影响成品芯片性能的诸多因素之间的相互关系。最后,我们计算出合适的校正方法,并将它们应用在光刻系统中。这一方案将为芯片制造商提供10纳米以下线宽结构所需的先进控制。

以YieldStar和HMI电子束量测系统为代表的量测系统和软件的应用,为分秒必争的芯片制造商们带来巨大的市场优势,同时也为整个半导体行业带来广阔的发展空间。

以上内容均发布在ASML阿斯麦光刻微信公众号,欢迎搜索关注获取更多技术洞察。

;

;

;

;

;

;

;

;